Ekstrüder makinelerini senkronize ve dijitalize ederek verimlilik artışı yakaladık!/

Ekstrüder nedir?

Ülkemizde plastik sektöründe sıklıkla kullanılan ekstrüder

makinesinin ne olduğunu anlamak için, ilk önce ekstrüzyon işleminin ne olduğunu

anlamalıyız:

Ekstrüzyon, topak, kuru toz halindeki kauçuk, plastik veya

metal hammaddenin bir kanalda ısıtılarak daraltılmış bir kalıptan itildiği bir

prosestir. Bu itme sonucunda kalıp şekline göre plastik şeritler, PVC kaplama

malzemeleri gibi yarı mamul üretilmektedir. Çoğumuzun aşina olduğu PVC borular,

mobilya kenar bantları gibi bir çok ürün bu proses ve ekstrüder makineleri

sayesinde üretilmektedir.

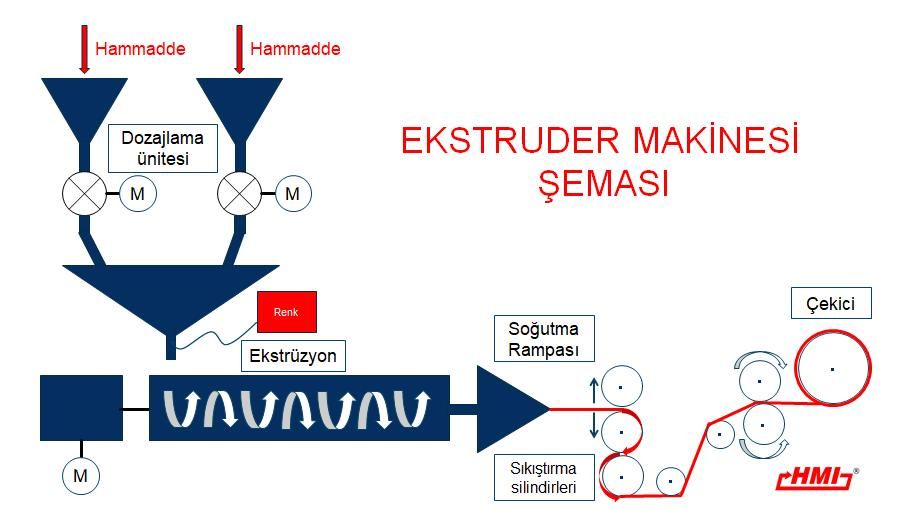

Bir ekstrüder makinesi ise, basitçe, ekstrüzyon işlemini tamamlamak için kullanılan makinedir. Bir konteyner ve silindir sistemi kullanarak, makine ürünü ısıtır ve istenen şekli oluşturmak için hareketli mil vasıtasıyla hammaddeyi iterek kalıptan geçirir. Ekstrüder makinesinin basit bir şeması aşağıdadır:

Tüm dünyada olduğu gibi, bu yöntem ülkemizde de sıklıkla

kullanılmaktadır. Bazı fabrikalarda yeni nesil, tam otomatik, ekstrüderler

olduğu gibi; bazılarında ise, insan kontrolüne ve müdahalesine açık olan eski

nesil ekstrüderler kullanılmaktadır. Eski tip ekstrüder makinelerinde

kullanıcılar birçok sorunla karşılaşmakta, hammadde ve yarı mamul fire

maliyetlerine katlanmaktadırlar. Bu sorunlardan bazıları aşağıda sıralanmıştır:

- - Ekstrüder makinesinin karmaşık yapısı nedeni ile çok fazla arıza kaynağı bulunmakta, dolayısıyla, arıza giderme kaynaklı gereksiz duruşlar olmaktadır.

- - Makinedeki sıcaklık, kalınlık, renk vb. birçok parametreyi operatörler aynı anda takip etmesi gerekmektedir. Örneğin operatör, dozajlamayı ayarlarken, aynı zamanda, renklendirme ve silindir aralık ayarlarını yapması gerekmektedir. Bu durum da insan kaynaklı kalite problemlerine, zaman kaybına ve firelere neden olmaktadır.

- - Ekstrüder makinesinin içindeki kontrolörün kaynak kodları yabancı üretici firmaların elinde olduğu için makine revizyon ve onarımları çok geç ve maliyetli olmaktadır.

- - Makineden herhangi bir veri alınamadığı için üretimin takibi ve planlaması tahmini olarak yapılmakta, bu nedenle stok veya fırsat maliyetleri oluşmaktadır.

Peki, modernizasyonu nasıl yaptık, makineyi nasıl dijitalleştirdik?

Proje üç adımda gerçekleştirilmiştir:

- Proje için gerekli

malzemeler belirlenmiş ve malzeme tedarikleri tamamlanmıştır.

- Ofis çalışması aşamasında;

- Makine projeleri detaylı

incelenmiş, sonrasında tersine

mühendislik ile makine prosesi çıkarılmıştır.

- Müşterinin ihtiyaçları

doğrultusunda, PLC programları ve HMI programları yazılmıştır.

- Saha çalışmaları

aşamasında;

- Dozajlama ünitesi,

ekstrüzyon hattı, sıkıştırma ünitesi, çekme ünitesi, sarma ve kesme

üniteleri tek kontrolörde toplanarak senkronizasyonu sağlanmış,

- Sisteme kalınlık ölçüm

modülü eklenerek üretim esnasında anlık kalınlık bilgisi alınmış,

- Tüm sensörler yeni

yazılan PLC programına ve HMI görsellerine aktarılmış,

- Makineyi kontrol eden eski

PLC ve ekipmanlar sökülmüş,

- Pano revizyonu ve proje

as-build’leri tamamlanmıştır.

Tüm bu işlemler yapılırken fabrikanın planlı duruşlarından

yararlanılmış, üretim normal bir şekilde devam etmiştir.

Peki ekstrüder modernizasyonu sonucunda ne elde ettik?

Proje sonucunda bir çok olumlu

sonuç elde edilmiştir. Bunlardan bazıları aşağıda sıralanmıştır:

•

Hız, sıcaklık vb. göstergeler, HMI panel

programına aktarılmış, pano eski nesil ekipmanlardan temizlenerek muhtemel hata

kaynakları azaltılmıştır. Böylece hem yedek parça stok maliyetleri hem de bakım

maliyetleri düşürülmüştür.

•

Makine üreticisinin makine kontrolünü sağlamak

için kullandığı eski nesil senkronizasyon cihazı devreden çıkarılmış, yerine,

esnek, kolayca destek alınabilecek, HMI Mühendisliğin yazılımını geliştirdiği

Siemens marka PLC yerleştirilmiştir.

•

Dozajlama ve silindir üniteleri senkronize

edilerek operatör işlemleri azaltılmış, insan kaynaklı hataların önüne

geçilmiştir. Ekstrüder makinesi, standart parametreler ile baştan sona

senkronize üretim yapabilir hale getirilmiştir.

•

Üretim esnasında alınan kalınlık bilgileri

sayesinde kalite kontrol süreçleri geliştirilmiştir. Artık, kalite

standartlarından bir sapma gözlemlendiğinde alınan geri bildirimler sayesinde

ürünlerde kalite kontrol kaynaklı fireler azaltılmıştır.

•

Makineden toplanan veriler, müşterinin ERP

sistemine aktarılarak izlenebilir olmuştur.

•

Makinelerde reçete sistemi aktif hale

getirilmiş, üretim esnek ve güvenilir bir hal almıştır.

Bu yazımız kapsamında ekstrüder

makine modernizasyonu özelinde bir dijitalizasyon projesinden bahsettik. Ancak

benzer süreç tüm eski nesil makinelere uygulanabilir. Bu sayede verilerimizi

kontrol edebilir, süreçlerimizi basitleştirir ve verimlilik artışı

sağlayabiliriz.

Soğanlık Yeni Mah. Baltacı Mehmet Paşa Sok. No:4 AC Moment B-Blok D:163 Kartal / İSTANBUL

MANİSA İRTİBAT:

Yunusemre / MANİSA Tel: + 90 (541) 825 4 464

SAMSUN İRTİBAT:

Atakum / SAMSUN Tel: + 90 (850) 304 0 464

.png) /in/coskunermehan/

/in/coskunermehan/